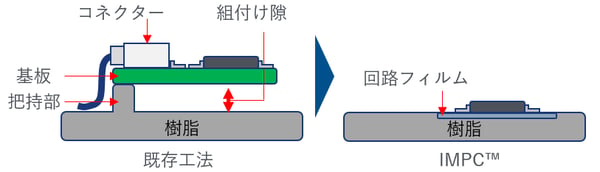

IMPC®(In-Mold Printed Circuit)ソリューションは、主に製造業のお客様を対象に、これまで樹脂と電子回路それぞれ別々に設計・製造され、組み合わせて作られていた部分最適化の構造に対して、部品全体での一体化を行い、各種の全体最適化を実現する設計・製造ソリューションです。

樹脂と回路を一体化してより広い範囲での最適化設計が行えるため、

- 環境負荷低減

- 部品削減・組み立て工数削減

- 軽量・薄型化

- コスト削減

等の様々なメリットを実現できます。

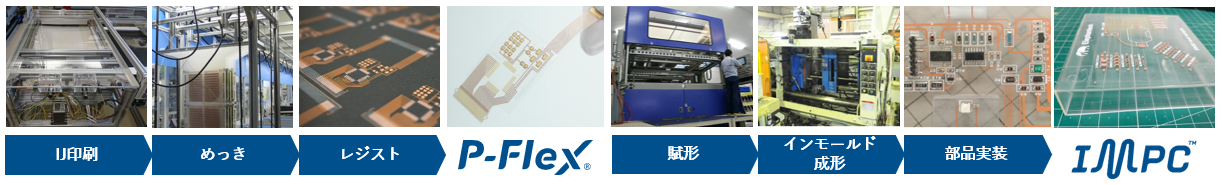

独自のインクジェット技術と独自の高速無電解銅めっきにより、完全型レスで製造される回路フィルム「P-Flex®」を立体的に成形し、射出成形(フィルムインサート成形)により樹脂と一体成形させる事により実現しています。

これまでに提案されてきた他の印刷・三次元配線工法などの量産の壁であった、抵抗値の低減やはんだ付けの実現、イオンマイグレーションの防止、部材コストの低減、などを実現し、過去の様々な問題を乗り越えた工法になっています。

また、フィルム立体成形~樹脂一体化の部分については、既存技術であるフィルムインサート成形の射出成形機を利用しますので、イニシャルの設備投資も抑えることが可能です。

※上記製造プロセスは一例であり、製品の設計により工程は多少変化します

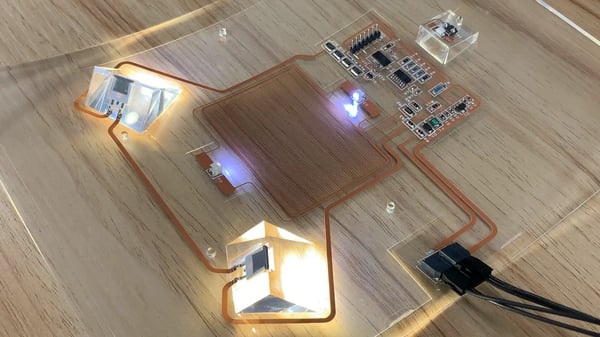

弊社で独自に試作した、IMPC®のイメージサンプルです(弊社資産)。自動車の天井にあるボタンやライトを想定したオーバーヘッドコンソールという部品に適用した結果、様々なメリットが得られることが確認できました。

- 薄型化 :組付け隙や基板保持構造を削減でき、ルームランプの導光部分を除く厚みは約5mm以下を達成

- 軽量化 :市販の同様な機能を持つオーバーヘッドコンソールに比べ、1/3程度の軽量化

- コスト削減:部品点数・配線コネクタの大幅な削減により、数百円程度の量産コスト削減(※弊社独自試算)

タッチセンサー、制御マイコン、ハイパワーLED(数A程度の電流値のもの)、物理スイッチなどの部品をはんだ付けで搭載しています。以下の動画で、機能を確認できます。

- 車内空間を最大化しながら、各種の機能を実現

- タッチセンサー・LED照明の薄型、軽量化

- アンテナやセンサーを表層に配置することによる性能向上

- センターコンソールやアームレストなどにヒーターを設置し、温調効率化

産業分野

- 車載部品、民生機器、産業用機器

本製造仕様の位置付け

本製造仕様は、P-Flex® 製造の基本となる仕様であり、詳細については別途協議の上、取り決めをすることが可能です。

特殊な仕様についてはお問合せください。

| 基材 | 透明耐熱 PET フィルム 50 µm 厚, 125 µm 厚 |

| 最小パターン幅/間隔(L/S) | 200 / 200 μm |

| 最小穴径 | 0.5 mm |

| 外形-パターン最小間隔 |

0.3 mm |

| 銅膜厚 | 3 μm (3 μm以上をご希望の場合は別途ご相談ください。) |

| 最大外形サイズ | 223 × 393 mm |

| 配線層 | 片面のみ |

| ソルダレジスト塗布 | UVインクジェット印刷方式(透明色) |

| シンボル印刷 | UVインクジェット印刷方式(白色) |

| 表面処理 | 酸化防止処理、無電解ニッケル金めっき(追加費用・納期で対応) |

| 外形加工 | レーザーカット対応 |

| 穴加工 | レーザーカット対応 |

| 補強板 | コネクタ部の厚み指定が必要な場合、補強フィルムにより 総厚 200 µm コネクタ, 300 µm コネクタに対応 部品実装部等は厚さ 0.1, 0.3, 0.5, 1.0, 1.6 mm の FR-4 板により対応 |

| 検査 | 外観検査 + オープンショートテスト |