温暖化ガスの排出削減に向けた機運の高まりを受けて、より環境負荷に配慮した動きが広がっています。

カリフォルニア州上院は2022年1月、年間総収入が10億ドル(約1,150億円)以上の全ての企業に、直接排出(スコープ1)、電力の購入と使用による排出(スコープ2)、企業のサプライチェーンからの排出を含む間接排出(スコープ3)を含むすべてのスコープの排出量を毎年開示することを義務づける決定をしました。1

日本でもコーポレートガバナンス・コード(企業統治指針)が改訂され、2022年春に新設された東京証券取引所の最上位市場「プライム市場」に上場する企業には気候関連財務情報開示タスクフォース(TCFD)の提言に基づく情報開示が義務化されています。2

このような世界的な潮流のなか、エレファンテックでも環境負荷削減の情報を積極的に開示することが企業としての責任の一つだと考えており、「資源使用量」「CO2の排出量」「水消費量」の3つの観点からサステナビリティ実現に向けた取り組みの「見える化」を図りました。

今後もエレファンテックは「新しいものづくりの力で、持続可能な世界を作る」のミッションのもと世界の電子産業を持続可能なものにするために環境負荷削減に貢献していきます。

1: California Senate Passes Bill for First Law in US Requiring Companies to Disclose all GHG Emissions

2: IFRS Foundation announces International Sustainability Standards Board, consolidation with CDSB and VRF, and publication of prototype disclosure requirements

銅使用量

CO2排出量 / 水消費量

異なる基板設計においても、カーボンフットプリント削減率は70-80%の範囲に収まる。

製造コスト

- 100年以上続く、現代製造業の基本的な製法です

- 積んで・削る製法のため大量の廃液が生じ環境負荷が高くなることが大きな課題です

- 金属をナノ化してインクにし、必要な部分のみに直接印刷する方法です

- 印刷工程に限れば廃液量・水消費・CO2排出、全ての環境負荷が極限まで低い製法です

- 金属インクジェット印刷は極めて難易度の高い技術でしたが、弊社が人類の歴史上初・現状でも唯一1、量産・市場供給に成功しました

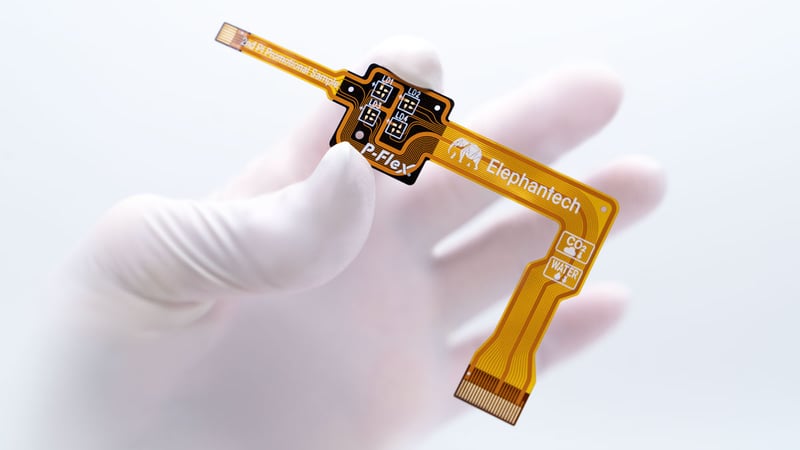

弊社 P-Flex® PI サンプル

- 既存のPCB製法と、エレファンテック製法(ピュアアディティブ®法)の CO2排出量をLCA評価を用いて比較しました1。本比較内容は、当社分析・算出の上、第三者機関による評価を受けています。

- 既存製法の数値は、The Hong Kong Polytechnic Universityによる研究結果”Carbon Footprint Analysis of Printed Circuit Board”2から引用しました。本先行研究は、Shenzhen Sunshine Circuits Technology Co., Ltd.,の実データ を用いた詳細なLCA評価であり、エレファンテックでもそれに沿って評価を行いました。

|

Item |

既存製法 |

エレファンテック製法 |

推定ロジック |

シミュレーションロジック |

|

Materials - CCL |

15.9 |

0.2 |

25μm polyimide film |

層数に比例 |

|

Materials - DES |

9.1 |

0.0 |

DES工程なし |

変更なし |

|

Materials - Electroless |

0.3 |

1.2 |

既存を基に推定、銅の厚さに比例 |

層数と銅の厚さに比例 |

|

Materials - Gold Plating |

7.5 |

7.5 |

既存と同じ |

変更なし |

|

Materials - Other |

6.6 |

2.4 |

サブトラクティブ法に必要な材料を除去し、金属インクなど必要な材料を追加する。 |

変更なし |

|

Materials - Waste process |

9.4 |

0.5 |

廃棄物の量が1/20と見積もられたため、既存の1/20 |

層数と銅の厚さに比例 |

|

Production energy |

37.1 |

10.9 |

実際のデータのシミュレーション |

総質量の carbon footprint に比例 |

|

Transportation&Packaging -Materials |

17.0 |

1.8 |

既存を基に推定、総質量の carbon footprint に比例 |

総質量の carbon footprint に比例 |

|

Waste management |

0.8 |

0.0 |

廃棄物の量が 1/20 と見積もられたため、既存の 1/20 |

層数と銅の厚さに比例 |

|

Total |

103.8 |

24.5 |

1: 既存PCB製法:2層

エレファンテック製法:銅膜厚6.6um、2層

| 大項目 | 製造工程 | 廃液 |

| スタート材料 | CCL(フィルム+Cu) | 本来はCCL製造時も廃液が発生することが多いが割愛 |

| 穴あけ工程 | ビア穴あけ | |

| 洗浄 | 廃水 | |

| 触媒付加 | クリーナー | アルカリ廃液 |

| 水洗 | アルカリ廃液(弱) | |

| ソフトエッチング | 重金属酸廃液(Cu含有) | |

| 水洗 | 酸廃液(弱) | |

| プレディップ | 酸廃液 | |

| パラジウム触媒付加 | 酸廃液, 回収 | |

| 水洗 | 酸廃液(弱) | |

| 無電解Cu | アクセレレーター | Sn, 酸廃液(Pd含有) |

| 水洗 | 酸廃液(弱) | |

| 無電解Cu | 重金属酸廃液(Cu含有) | |

| 水洗 | アルカリ廃液(弱) | |

| 乾燥 | ||

| 電解Cu | クリーナー | 酸廃液 |

| 水洗 | 酸廃液(弱) | |

| プレディップ | 酸廃液 | |

| 電解Cu | ※再生するため無し | |

| 水洗 | 酸廃液(Cu含有) | |

| 防錆 | アルカリ廃液(弱) | |

| 水洗 | アルカリ廃液(弱) | |

| 乾燥 | ||

| DF | ソフトエッチング | 酸廃液(Cu含有) |

| 水洗 | 酸廃液(弱) | |

| 乾燥 | ||

| DFラミネート | ||

| 露光 | 露光 | |

| DES | 現像 | DFR, アルカリ廃液 |

| 水洗 | アルカリ廃液(弱) | |

| エッチング | 酸廃液, 回収 | |

| 水洗 | 酸廃液(弱) | |

| ストリッピング | DFR, アルカリ廃液 | |

| 水洗 | アルカリ廃液(弱) | |

| 乾燥 |

| 大項目 | 製造工程 | 廃液 |

| スタート材料 | フィルム | |

| 穴あけ工程 | ビア穴あけ | |

| 印刷 | 印刷(表面) | |

| 乾燥 | ||

| 焼成 | ||

| クリーナー | アルカリ廃液 | |

| 循環水洗 | ※再生するため無し | |

| 無電解Cu | 無電解Cu | 重金属酸廃液(Cu含有) |

| 水洗 | アルカリ廃液(弱) | |

| 防錆 | 廃水 | |

| 循環水洗 | ※再生するため無し | |

| 乾燥 |